LOEWE Logistics & Care GmbH, känt för sin precision, tillförlitlighet och kundfokus, har etablerat sig som ett ledande logistikföretag i Tyskland (i Herford och Bielefeld) och globalt under de senaste 27 åren. Företaget utmärker sig genom sina effektiva, skräddarsydda strategier, snabba beslutsfattande och ett engagerat team som garanterar förstklassig service varje dag.

Varje dag ser ett kompetent team på mer än 200 anställda till att LOEWE är ett av de mest kända logistikföretagen i Tyskland. Företaget kännetecknas av snabba beslutsprocesser och skräddarsydda strategier. De har erfarenhet av standardtjänster och är kreativa när det gäller att uppfylla särskilda krav samt är alltid snabba och pålitliga.

Leverantörer av logistiktjänster måste ständigt utveckla sina processer för att förbli konkurrenskraftiga på lång sikt. LOEWE Logistics & Care GmbH följer därför utvecklingen av ny teknik mycket noggrant. Detta ledde till att de kontaktade Packsize, vilket resulterade i en rekommendation om ett Packsize-förpackningssystem för Lufthansa för att hantera frakten av WorldShop-artiklar (Miles & More). Vanessa Krüger, projektledare för logistik på LOEWE i Herford, tog över ansvaret för ett motsvarande koncept och tillhörande förstudie i slutet av 2015 efter det första besöket. Tillsammans och i partnerskap utvecklades, installerades och optimerades en effektiv förpackningsprocess.

Krüger ledde projektet, vars primära mål var att minska förpackningarnas storlek, avskaffa standardlådorna, optimera plock- och packprocessen samt minska förbrukningen av wellpapp och mängden CO2-utsläpp för miljön.

Analys- och testfasen varade hela 2016. Man anordnade processdagar i LOEWE:s lager i Herford, samt besök och testworkshops på Packsize Solution Lab i Langenberg i Tyskland. Packsizes försäljningschef och tekniska projektledare Edwin Jonkman, som startade processplaneringen tillsammans med LOEWE, ledde förändringsarbetet. Den ursprungliga utmaningen var att förse medarbetarna vid packstationerna med det bästa möjliga urvalet av standardlådor, med produktsortiment som ändras var sjätte månad. Krüger beskrev samarbetet med Packsize som extremt konstruktivt redan från början: ”Allt hanterades på ett mycket samarbetsinriktat sätt, deadlines följdes, kontaktpersonerna var tillgängliga och informativa och Packsizes hotline gav oss alltid de svar vi behövde.”

LOEWE:s viktigaste mål var bland annat:

Lite mer än ett och ett halvt år efter att man hade kontaktat Packsize implementerades lösningen, med en EM7-25-maskin för tillverkning av anpassade lådor. De implementerade även ett cross conveyor som transporterade de skräddarsydda z-Fold®-wellpappbladen till arbetsstationen för paketering i anpassade förpackningar precis i rätt tid. Denna innovation eliminerade behovet av fyllnadsmaterial och standardiserade, lagerförda lådor, vilket i hög grad bidrog till hållbarhet och processoptimering.

Philipp Venjakob, kundansvarig på Packsize, tyckte också att det samarbetsinriktade sättet att arbeta med projektet var fantastiskt konstruktivt och välstrukturerat. ”Vi lärde känna och uppskattade LOEWE Logistics-teamet, vilket gjorde det möjligt för oss att i förväg klargöra många detaljer för genomförandet i projektfasen”, sade Venjakob.

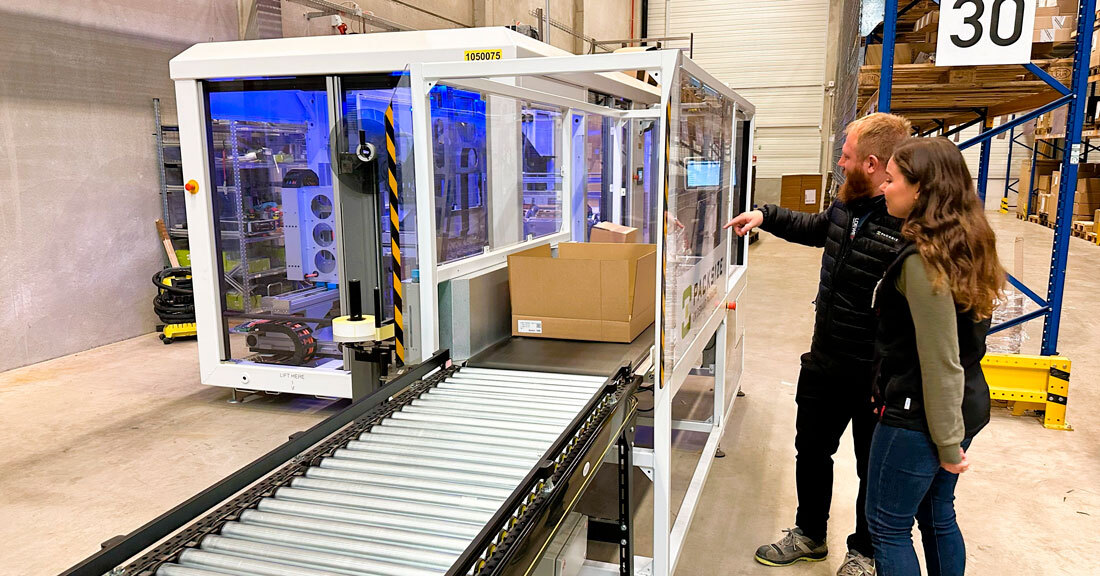

Tillsammans med Packsize utökade LOEWE nyligen förpackningsprocessen inte bara för kunden Lufthansa Miles & More, utan för flera kunder över hela linjen med en omfattande omdesignad process som omfattar den innovativa automatiserade X5. Processen utvecklades ända från ”Box-Last-principen” till ett ”Box-First- och pick-to-box-koncept”. Packsize X5 kompletteras med transportbandsteknik, en MDC (mobil datainsamling), optimerad plockning, en helautomatisk lådförslutare och automatiserad applicering av fraktetiketter.

Detta innebär att man nu helt automatiskt kan producera upp till 2 900 paket per dag, resta och redo att packas samt försedda med streckkod, där alla paket är skräddarsydda, d.v.s. all data för orderhantering kommer direkt från LOEWE:s lagersystem och delas upp i optimala paket med Packsizes programvara. LOEWE:s kvalitetssäkringsavdelning kontrollerade i början all geodata för produkterna igen och reviderade den vid behov för att säkerställa en smidig process.

På så sätt får alla artiklar/beställningar en fraktlåda i perfekt storlek, vilket både förbättrar hållbarheten och ger nöjdare kunder.

LOEWE Logistics & Care GmbH ökade produktiviteten i sin produktion genom att implementera innovativa lösningar från Packsize, som skapar skräddarsydda förpackningar samtidigt som materialanvändning, fraktkostnader och fraktskador minskar. Resultatet av detta är att de skräddarsydda fraktlådorna ger långsiktiga besparingar och fördelar jämfört med standardlådor.

Wellpapp och medveten materialanvändning gör också hela leveranskedjan mer miljövänlig och effektiv. LOEWE och Packsize arbetar tillsammans med kontinuerlig processoptimering och innovation för att ytterligare minska kostnaderna och miljöpåverkan och för att öka produktiviteten och hållbarheten samt göra kunderna nöjdare. Mer information om Loewe Logistics finns på www.loewe-logistics.de/.